中国食品安全网讯(黄俊 记者黄小桂) 为加强疫情防控,确保在大力扩大口罩产能的同时,进一步确保口罩质量,广东省市场监督管理局前移产品质量技术服务关口,组织有关技术机构编制了《原辅材料供应与口罩生产对接的质量技术规范指引》(以下简称“《指引》”),以指导口罩原辅材料生产、供应的经营者根据该指引生产、供应相关原辅材料,指导口罩生产企业根据该指引选购原辅材料,进一步优化口罩生产及原材料生产流程,提高口罩生产效能,加强质量保障。技术支持电话:020-61994521,有关《指引》全文如下:

一、熔喷无纺布供应与口罩生产对接的技术要求

|

类别 |

项目 |

技术指标 |

备注 |

||

|

产品 |

成分 |

100%PP |

验证供应商报告 |

||

|

外观 |

白色,柔软,无颜色变化,无污点,无异物,无破洞 |

目测 |

|||

|

气味 |

无明显的异味 (非口罩材质气味) |

嗅觉 |

|||

|

幅宽cm |

17.5±0.2 |

直尺 |

|||

|

白度(可选项) |

≥80% |

白度仪 |

|||

|

克重(g/m2) |

±7% |

电子天平 |

|||

|

气流流量 (L/min) |

32 |

TSI 8130测试仪 |

|||

|

气流阻力 (mmH2O) |

≤ 2.0 |

≤ 2.3(或按客户特定要求) |

≤ 3.0 |

||

|

颗粒物过滤效率 (%) |

≥82 |

||||

|

细菌过滤效率-BFE (%) |

≥ 95 |

≥ 98 |

≥ 98 |

细菌过滤效率测试仪 |

|

|

包装 |

纸芯内径 |

7.6 cm |

卷尺 |

||

|

外卷直径 |

70cm以内 |

卷尺 |

|||

|

每包高度 |

80cm 以内 |

卷尺 |

|||

|

包装 |

每卷应标有订单号,卷号,生产日期;务必用塑料袋以防雨防潮. |

卷尺 |

|||

|

报告 |

验证供应商检测报告 |

该批产品应有对应的检测报告 |

验证供应商出厂检验报告(签字) |

||

二、纺粘无纺布供应与口罩生产对接的技术要求

|

基本要求 |

|||||||

|

1.外观:柔软,无颜色变化,无污点,无破洞,布面均匀 |

|||||||

|

2.气味:不得有异味(非口罩材质气味) |

|||||||

|

3.组成部分:PP |

|||||||

|

4.轴内径:76 mm |

|||||||

|

5.卷外径:700 mm |

|||||||

|

6.包装要求:每卷应标有采购订单号,卷号,生产日期;务必用2层塑料袋包装,以防雨防潮 |

|||||||

|

特性标准 |

|||||||

|

颜色 |

克重(g/m2) |

部位 |

宽幅(mm) |

纵向断裂强度(N) |

横向断裂强度(N) |

纵向断裂伸长率(%) |

横向断裂伸长率(%) |

|

白色 |

40±7% |

边层 |

330±2 |

≥65 |

≥47 |

≥40 |

≥40 |

|

白色 |

28±7% |

内层 |

198±2 |

≥37 |

≥30 |

≥40 |

≥40 |

|

白色 |

26±7% |

内层 |

198±2 |

≥37 |

≥30 |

≥40 |

≥40 |

|

白色 |

23±7% |

外层 |

178±2 |

≥35 |

≥23 |

≥40 |

≥40 |

|

天蓝色 |

23±7% |

外层 |

178±2 |

≥35 |

≥23 |

≥40 |

≥40 |

|

粉红色 |

23±7% |

外层 |

178±2 |

≥35 |

≥23 |

≥40 |

≥40 |

|

黄色 |

23±7% |

外层 |

178±2 |

≥35 |

≥23 |

≥40 |

≥40 |

|

绿色 |

23±7% |

外层 |

178±2 |

≥35 |

≥23 |

≥40 |

≥40 |

|

紫色 |

23±7% |

外层 |

178±2 |

≥35 |

≥23 |

≥40 |

≥40 |

|

白色 |

15±7% |

外层 |

178±2 |

≥20 |

≥12 |

≥40 |

≥40 |

|

蓝色 |

15±7% |

外层 |

178±2 |

≥20 |

≥12 |

≥40 |

≥40 |

|

黄色 |

28±7% |

外层 |

178±2 |

≥41.8 |

≥33 |

≥40 |

≥40 |

|

粉红色 |

28±7% |

外层 |

178±2 |

≥41.8 |

≥33 |

≥40 |

≥40 |

|

白色 |

28±7% |

外层 |

178±2 |

≥41.8 |

≥33 |

≥40 |

≥40 |

|

蓝色 |

28±7% |

外层 |

178±2 |

≥41.8 |

≥33 |

≥40 |

≥40 |

|

绿色 |

28±7% |

外层 |

178±2 |

≥41.8 |

≥33 |

≥40 |

≥40 |

|

紫色 |

28±7% |

外层 |

178±2 |

≥41.8 |

≥33 |

≥40 |

≥40 |

|

墨绿色 |

34±7% |

外层 |

178±2 |

≥50 |

≥35 |

≥40 |

≥40 |

|

粉红色 |

34±7% |

外层 |

178±2 |

≥50 |

≥35 |

≥40 |

≥40 |

|

蓝色 |

34±7% |

外层 |

178±2 |

≥50 |

≥35 |

≥40 |

≥40 |

|

白色 |

34±7% |

外层 |

178±2 |

≥50 |

≥35 |

≥40 |

≥40 |

|

紫色 |

34±7% |

外层 |

178±2 |

≥50 |

≥35 |

≥40 |

≥40 |

三、无纺布质量内控规范

(一)原料检验规范

1.检验方式

原料检验抽样采用GB/T 2828.1-2012一次抽样计划,一般水平Ⅱ级抽样方法抽样,AQL值为(AQLII-0-1.5-2.5)。

2.检验标准

详见下表:

|

NO |

检验项目类别 |

检验项目 |

标准(必要时配备图片.图纸与样品) |

检验周期与检验数量 |

检验设备/工具 |

检 验 方 法 |

|

1 |

安全卫生要求 |

安全卫生 |

1. 干燥、无霉变或虫蛀现象; 2. 无危害健康的节足动物或蟑螂卵等; 3. 无夹杂泥沙及金属物、杂塑料编织材料 4. 不得使用再生料; 5. 不得使用漂白剂漂白; 6. 不得含致癌、致敏物质。 |

抽检 |

目/专业设备 |

目测/专业设备 |

|

2 |

外观 |

标识 |

产品型号规格/生产商/批号/数量等清晰,齐全 |

抽检 |

目 |

目测 |

|

幅宽 |

按订单要求,幅宽尺寸公差:±10mm; |

抽检 |

卷尺 |

测量 |

||

|

纸筒 |

内径75±3mm,壁厚5±2mm |

抽检 |

卡尺 |

测量 |

||

|

色泽 |

色泽与样板一致,同一批次无差异,不掉色 |

抽检 |

目/样品 |

目测/对照样品 |

||

|

表面 |

厚薄均匀,表面平整,无明显折痕、卷装整齐;不允许有任何破洞、裂缝、割口。 |

抽检 |

目 |

目测 |

||

|

印字 |

文字图案及图案位置符合样板及工程图纸要求;无漏印、油墨、漏墨、肥油等不良现象 |

抽检 |

目/手 |

目测/手摸 |

||

|

3 |

气味 |

气味 |

无异常、刺激气味,参照《原材料气味评判标准》 |

按抽样计划 |

鼻/专业仪器 |

嗅判/专业方法 |

|

4 |

克重 |

1. 规格<80 g/m2,公差为±5g/m2 2. 规格≥80 g/m2,公差为(+10,-5)g/m2 |

抽检 |

专业仪器 |

专业方法 |

|

|

致病菌 |

不应检出大肠杆菌、绿脓杆菌、金黄色葡萄球菌、溶血性链球菌、真菌等致病菌 |

|||||

|

甲醛 |

甲醛含量≤20mg/Kg |

|||||

|

pH值 |

pH值 4.0-8.5(爱迪奇产品:4.0-7.5) |

|||||

|

灰分 |

灰分含量≤2% |

|||||

|

断裂强力和伸长率 |

断裂强力和断裂伸长率要求,纺粘无纺布需符合FZ/T 64033-2014的规定,熔喷无纺布需符合FZ/T 64034-2014的规定 |

(二)工厂内部检验规范

1.分批规定

工厂内部检验以同一班次生产的同一规格的产品为一批,批量较小时可累计100卷为一批,但一周产量仍不满100卷时,则以一周内产量为一批;交付验收的产品应以同一品种、同一规格、同一工艺的一个交货批划分检验批。

2. 采样要求

内在质量的测定以批为单位,每批产品随机抽取2%~3%,但不少于2卷,采样及试验准备按GB/T13760进行。

3. 检验项目

3.1 出厂检验:每批产品出厂前,须经检验,检验合格方能出厂,检验项目包括外观质量和表1内在质量中的基本项1~5项。

3.2 型式检验:型式检验包括外观质量、内在质量中的基本项和选择项中的选定项,型式检验通常在以下情形时进行:

a)新产品鉴定前;

b)产品的原料、结构、生产工艺等有重大改变时;

c)正常生产每年进行一次;

d)产品停产后再次恢复生产时;

e)出厂检验结果与前一次型式检验有较大差异时;

f)出现重大质量事故时;

g)产品交付验收、质量仲裁、国家对产品监督抽查时;

h)其他必要的情况下。

4. 检验结果的判定

检验结果的判定按第4章规定进行。检验批内在质量指标的检验结果以所采取样品平均结果表示。

5. 复验规定

5.1交付验收、质量鉴定、质量仲裁、质量抽查等检验按复验规定,但双方另有协议的不受此限。

5.2产品交货后,收货方应立即验收,如验收发现间题,应在双方规定的期限内(一般为一个月)向生产厂提出复验,如逾期不验收或没有提出复验要求时,应立即按付货方检验结果收货。

5.3对验收结果有异议时,双方可会同复验或提请双方同意的仲裁检验机构进行检验,复验结果即为最终结果,复验费用由责任方承担。

5.4 内在质量的复验,抽取检验批批量的1%~2%作为检验样品,但不少于3卷。检验结果按4.3规定,如经检验发现问题,可重新在该批产品中抽取相同数量样品,对不合格项进行复验,并以全部抽取样品的检验结果平均值作为复验结果。复验一次为准,复验合格者作全批合格,否则作全批不合格处理。

5.5 外观质量的复验,抽取检验批批量的50%~10%作为检验样品,但不少于10卷,每卷产品的评定按4.4进行,所检验产品不合格品率在10%以内,作全批合格,但实际查出的不合格品由生产厂负责调换;当不合格品率超过10%时,该批产品作不合格或退货处理。

(三)产品包装、标志、运输与贮存规范

1. 包装

1.1短纤针刺非织造土工布按定长成卷包装。定长值根据产品规格或有关各方协商确定。

1.2 产品的拼接率应在15%以内,拼接产品每卷总长度应为7.1.1定长值加1m以上,每100m允许拼接2段,或由供需双方协商确定。

1.3 长度在30m以下的小段产品可单独成包,作零头处理。

1.4产品包装应保证不散落、不破损、不沾污。用户有特殊要求的,供需双方协商确定。

2. 标志

2.1每段产品应有产品标牌,内容包括:产品名称、规格、品质、长度、生产厂名、生产日期、检验责任章等。

2.2每个包装单元明显位置应刷标志或挂标志牌,注明商标、产品名称、代号、品质、长度、执行标准号、生产厂名、生产日期、毛重、净重等。

3. 运输与贮存

3.1产品在运输、贮存中不得沾污、雨淋、破损,不得长期曝晒和直立。

3.2产品应放置在干燥处,周围不得有酸、碱等腐蚀性介质,注意防潮、防火。

附件:纺粘熔喷复合无纺布质量检验方法

四、口罩生产采购原辅材料指引

|

口罩类型 主要原材料 |

医用防护口罩 |

医用外科口罩 |

一次性医用口罩 |

KN90/KN95类口罩 |

日常防护口罩 |

|

|

相关口罩标准 |

GB 19083-2010 |

YY 0469-2011 |

YY/T 0969-2013 |

GB 2626-2006 |

GB/T 32610-2016 |

|

|

面层:纺粘布 |

克重 |

50-60g/m2 |

20-30g/m2 |

20-30g/m2 |

50-60g/m2 |

50-60g/m2 |

|

表面抗湿性 |

沾水等级:3级 |

— |

— |

— |

— |

|

|

合成血液穿透 |

— |

口罩内侧面不应出现合成血液渗透 |

— |

— |

— |

|

|

过滤层:熔喷布 (必须经静电驻级) |

克重 |

40-60g/m2 |

20-30g/m2 |

20-30g/m2 |

40-50g/m2 |

40-60g/m2 |

|

纤维细度 |

1.6-3.0μm |

1.6-3.0μm |

1.6-3.0μm |

1.6-3.0μm |

1.6-3.0μm |

|

|

颗粒物过滤效率-PFE |

1级 ≥95% 2级 ≥99% 3级 ≥99.97% |

≥30% |

— |

KN90 ≥90.0% KN95 ≥95.0% KN100 ≥99.97% |

Ⅰ级 ≥99%(盐、油) Ⅱ级 ≥95%(盐、油) Ⅲ级 ≥90%盐、80%油 |

|

|

颗粒物类型 |

盐性气溶胶 |

盐性气溶胶 |

— |

盐性气溶胶 |

盐性、油性气溶胶 |

|

|

细菌过滤效率-BFE |

— |

≥95% |

≥95% |

— |

— |

|

|

内层:纺粘布 |

克重 |

50-60g/m2 |

20-30g/m2 |

20-30g/m2 |

50-60g/m2 |

50-60g/m2 |

|

口罩无纺布原料其他性能要求 |

1.皮肤刺激性:原发性刺激计分应不超过1; 2.所有材料不应具有易燃性。 |

1.皮肤刺激性:原发性刺激指数应不超过0.4; 2.迟发型超敏反应:应无致敏反应; 3.所有材料应采用不易燃材料。 |

1.皮肤刺激性:原发性刺激指数应不超过0.4; 2.迟发型超敏反应:应不大于1级。 |

1.直接与面部接触的材料对皮肤应无害;2.滤料对人体应无害;3.所用材料应具有足够的强度,在正常使用中不应出现破损和影响使用效果的变形。 |

口罩原料不应使用再生料,含高毒性、致癌性或潜在致癌性物质以及已知的可导致皮肤刺激或其他不良反应的材料。 |

|

|

鼻夹 |

具有可调节性 |

由可塑性材料制成;鼻夹长度应不小于8.0cm |

由可塑性材料制成;鼻夹长度应不小于8.0cm |

— |

— |

|

|

口罩带 |

应调节方便;应有足够强度固定口罩位置,每根口罩带与口罩连接点的断裂强力应不小于10N |

应戴取方便,每根口罩带与口罩连接点的断裂强力应不小于10N |

应戴取方便,每根口罩带与口罩连接点的断裂强力应不小于10N |

— |

口罩带与口罩连接点的断裂强力应不小于20N |

|

|

呼气阀 |

— |

— |

— |

1.气密性:每个呼吸器的呼气阀的泄露气流量不应大于30mL/min;若面罩设有多个呼气阀,每个呼气阀应符合的泄露气流量应均分。2.呼气阀保护装置:随弃式面罩在承受10N,持续5s的轴向拉力时,可更换式面罩在在承受50N,持续10s的轴向拉力时,均不应出现滑脱、断裂和变形。 |

呼气阀盖牢度不应出现滑脱、断裂和变形。(仅考核配有呼气阀的口罩) |

|

|

呼吸器 |

— |

— |

— |

1.呼吸器的死腔结果平均值不应大于1%;2.呼吸器的视野应符合GB 2626-2019中表6的规定。 |

— |

|

|

头带 |

— |

— |

— |

呼吸器的每条头带、带扣及其他调节部件在承受GB 2626-2019中表7规定的拉力时,不应出现滑脱或断裂。 |

— |

|

|

镜片(全面罩) |

— |

— |

— |

应符合GB 2626-2019中5.11的规定。 |

— |

|

|

口罩用原辅料的安全性要求 |

满足相应品类的国家强制性标准要求,例如:一次性卫生口罩应符合GB 15979等强制性标准要求 |

|||||

附件:

纺粘熔喷复合无纺布质量检验方法

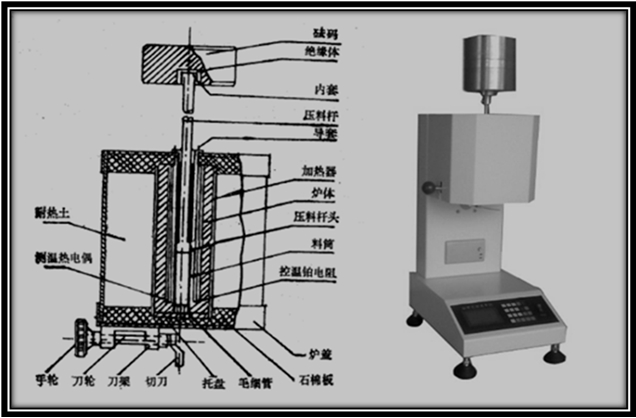

一、熔融指数检测

<1>实验原理

熔融指数(Melt Flow Rate ,MFR),全称熔液流动指数,或熔体流动指数是一种表示塑胶材料加工时的流动性的数值。线性高聚物在一定温度与压力的作用下具有流动性,这是高聚物加工成型的依据,如许多材料可以进行熔融纺丝,因此高聚物的流动性的好坏是成型加工时必须考虑的一个很重要的因素。

熔融指数是在标准的熔融指数仪中测定的。先把一定量高聚物放入按规定温度的料筒中,使之全部熔融,然后在按规定的负荷下,它从固定直径的小孔中流出来,并规定用10分钟内流出来的高聚物的重量克数作为它的熔融指数。在相同条件下(同一种聚合物、同温度、同负荷),熔融指数越大,说明它的流动性越好,相反熔融指数越小,则流动性越差。

<2>检测准备

A、熔体速率测试仪一台

B、电子天平一台(精度0.001g)

C、称取检测粒料6—10g,作为检测样本

<3>检测工艺说明

熔体在2.16kg的标准载荷下,10min流过固定内径(a、熔指小于400g/10min的纺粘料选用口模直径为2.096mm。b、熔指大于400g/10min的熔喷料选用口模直径为1.18mm),毛细管的重量。即为熔体的流动速率(又称熔融指数)

<4>、图示说明

<5>、熔喷布的原料供应和使用对应的质量控制

生产供应链:PP切片+母粒(熔喷布专用聚丙烯材料)→通过纺丝生产熔喷布→分切成口罩相应尺寸→口罩厂

主要通过测试熔喷布的过滤效率达到口罩标准要求的方式进行原料的质量控制,根据纺丝工艺的不同,选用不同熔融指数的原料。

二、克重检测

<1>实验原理

克重是非织造布的基本指标,其定义为单位面积产品的重(质)量,我国法定的计量单位g/㎡(克每平方米)。克重的大小反应了产品的厚、薄。

但因称呼及表示方法未得到统一,甚至不同企业表示方法也不一样,如有人将“单位面积产品质量”称为“基重”,或“Basis Weight”,或称作“面密度”,也有写为GSM(即英文每平方米的克数的缩写),更有直呼为“单位面积质量”,实际上,其他柔韧性材料如纸、皮革等已经长期沿用“定量”这个称呼。

<2>检测准备

A、电子天平一台

B、取样器(100c㎡)

C、准备全幅宽样品,长度大于1.5米

D、将样品在MD(纵向)方向折叠

E、用取样器从左到右依次在整个样品沿CD(横向)方向取样。

补充说明:一定要沿横向取样,如沿纵向取样,结果会不准确,因为无纺布势必存在均匀性的问题.如果取样是沿着纵向的,就意味着取的样是在同一个位置上,不具有广泛性,不能真正反应出实际的单位克重

<3>检测工艺说明

方式一:将20个样品放入天平称量,记录称量结果,单位是g,小数点后面保留一位数字。算出克重平均值,计算公式:基本克重平均值=(20个样品重量/200)*100,并记录基本克重品均值。

方式二:分别测量每一个样品(20个)并记录单个样品称重

<4>图示说明

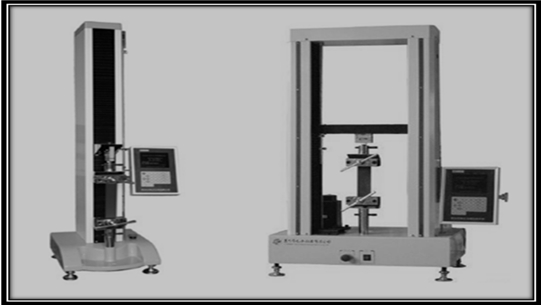

三、断裂强力及伸长率检测

<1>实验原理

①断裂强力

表示产品进行强度(拉伸)实验时,拉断产品所需的最大作用力,单位为N(牛顿,简称牛)。

②断裂伸长率

指产品进行拉伸强力实验时,因拉力作用引起长度增量,其断裂时的增量长度与初始长度之比。单位%

<2>检测准备

A、强力测试仪

B、样品(5cm*20cm)

<3>检测工艺说明

①断裂强力

强力越大,产品质量越好。强力的大小除与产品质量的克重大小有关(克重越大,强力也越大)外,还与产品的受力方向有关。

产品的方向:

一般分为纵向(生产线的运行方向,简称为MD)和横向(与生产线的运行方向相垂直的方向,简称为CD)两种,随着生产线所采用铺网方式的不同,一般产品存在各向异性现象。

采用纵向铺网的产品,其MD方向强力会较大,有些生产线的产品的MD强力可为CD强力的两倍,甚至更多。在实际应用中,希望纵、横向强力相接近,使产品表现为各向同性。

在同一生产设备的情形下,产品的强力与纤维细度及生产工艺有关。牵伸充分的产品就较高。,同一克重的熔喷产品会由于工艺的不同使得强力有很大的差异。

补充:目前在技术上有多种产品强力测试方法,其试样尺寸,测试过程、计量单位都是不一定相同的。对不同用途的产品,除了拉伸强力外,还有顶破强力,撕破强力等指标。

②断裂伸长率

当产品质量较好,纤维得到充分牵伸时,其断裂伸长率小于100%,一般情况下,断裂伸长率值是越小越好。由于产品两个方向的断裂强力不一样,因此MD与CD方向的断裂伸长率也是不一样的,一般是CD方向的断裂伸长率较大。

<4>图示说明

四、表面抗湿性

<1>实验原理

将试样安装在环形夹持器上,保持夹持器与水平成45°,试样中心位置距离喷嘴下方一定距离。用一定量去离子水喷淋试样,喷淋后,确定织物的沾水等级,并以此评价织物的防水性能。

<2>检测准备

A、喷淋测试仪

B、试样夹持器

<3>检测工艺说明

A、250ml蒸馏水,漏斗底部喷嘴与底座距离为150mm

D、喷淋后评定织物的沾水等级

<4>图示说明

<1>实验原理

透气性是非织造布用作卫生或医疗用品材料,评估气体透过的一个指标。反映了产品两侧在规定压力差的条件下透过气体的能力,用单位时间内透过的气体量来表示,其单位为mm/s或L/(㎡*s)透气量大,表明气体越容易透过非织造布。

<2>检测准备

①透气性检测仪

<3>检测工艺说明

透气性与透湿性是两个不同的指标,透湿量是指产品两侧在规定温度差的条件下,含有水分的湿空气透过非织造布的量,类似汗气透过衣服的能力,这是医用防护服穿着舒适度的一个指标。

<4>图示说明

六、均匀度

均匀度用定量值的离散系数“CV值”来表示。反映了产品的“厚薄”不均情况。

CV值越大,产品质量越差。对于单模头生产线,CV值可能会大于6%。对于双模头生产线,一般小于6%,技术水平高的多纺丝系统生产线,如SMS生产线,其产品的CV值都比较小。可以不高于2%.

七、幅宽

幅宽是指产品的横向(即生产线的CD方向)宽度,产品的最大宽度由生产线的规格决定,最小宽度则受分切装置的最小间距限制。常用的幅宽的单位为m(米)或mm(毫米)。

幅宽一般是指布卷的轴向尺寸,但也有测量自由状态下的放卷布宽度作为幅宽的,由于存在卷绕张力的影响,布卷的轴向尺寸与放卷布宽度是不同的,一般是后者较大。

客户要求的产品幅宽,或经分切后各分切段的幅宽总和不能大于生产线的最大幅宽(如3.2米);但若小于生产线的幅宽时,会使成品率下降,增加生产成本。

当单一布卷的幅宽小于生产线卷绕机的最小分切间距时,就必须在产品下线后再进行分切加工。在这种情况下,一般都要增加生产成本(如:边料损失、分切费用和包装费用)。

八、卷长

是指成卷产品展开后的长度,产品的最小卷长及最大卷长均受卷绕机的性能限制。在同样卷径的状态下,不同定量规格的产品、其卷长是不同的。

国产的生产线所生产的布卷,其最大卷径约为Φ1200mm,其最小卷长则由卷绕轴直径,生产线运行速度或卷绕机的自动换卷周期长短决定,卷长再小,就无法在线横向(CD)切,要另行在分切机上分卷。

九、卷重

是指每卷产品的净重(即减除包装物的重量)。在商业中存在两种卷重计量方法。一种称为理论卷重,其值为:名义定量*幅宽*卷长。另一种为实际卷重,即将产品直接用秤称量所得数值。前者用于正常的合格产品,后者则多用于规格不一致的过渡性产品。卷中的单位为kg(千克)。

不良信息举报中心

不良信息举报中心 不良信息举报热线

不良信息举报热线 北京网络行业协会

北京网络行业协会 网络110报警服务

网络110报警服务 黑猫投诉

黑猫投诉